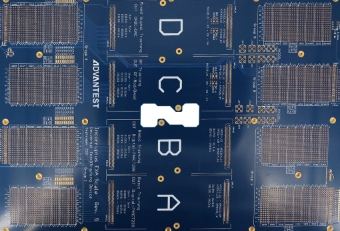

在现代电子制造业中,印刷电路板(PCB)是至关重要的组成部分。它们为电子设备提供了必要的物理基础和电气连接,使得各种元件能够协同工作,发挥其应有的功能。随着技术的不断进步,对PCB的设计和制造要求也越来越高。在这样的背景下,线路板PCB打样成为了确保最终产品质量的关键步骤。

首先,让我们来了解线路板PCB打样的基本流程。通常包括设计确认、材料选择、图形转移、蚀刻、钻孔、镀铜、热处理、表面处理等多个步骤。在这个过程中,每一步都需要精que控制,以确保最终产品能够满足设计要求和性能标准。

设计确认是打样过程的起点。在这个阶段,设计师需要根据电子产品的功能需求,使用专业的PCB设计软件绘制电路图。这个设计图不仅要包含电路的物理布局,还要详细标注每个元件的位置、大小和连接方式。一旦设计完成,就需要进行多次检查和模拟测试,确保设计无误后方可进入下一阶段。

接下来是材料选择。PCB的性能很大程度上取决于所使用的基材。常用的基材有FR-4、CEM-1等,它们各自有不同的热稳定性、电绝缘性和机械强度。选择合适的基材对于确保PCB长期稳定运行至关重要。此外,还需要选择合适的导电层材料和阻焊层材料,这些材料的选择直接关系到PCB的电气性能和耐用性。

图形转移是将设计图转移到PCB基材上的过程。这通常通过光刻技术实现,即使用紫外线将设计图的影像投射到涂有感光材料的PCB上。这一步骤要求极高的精度,因为任何微小的错误都可能导致电路无法正常工作。

蚀刻是去除基材上不需要的铜层的过程。在这个过程中,通常会使用酸性溶液或碱性溶液来腐蚀掉未被感光材料保护的部分。蚀刻的深度和宽度必须严格控制,以保证电路的导电性能。

钻孔是在PCB上形成通孔或盲孔的过程。这些孔用于安装元件或连接不同层的电路。钻孔的精度和质量直接影响到后续的镀铜和元件安装过程。

镀铜是在PCB表面和孔壁上形成一层薄铜层的过程。这层铜不仅提供了电气连接,还增强了PCB的机械强度。镀铜层的均匀性和附着力是评价PCB质量的重要指标。

热处理是为了改善PCB的物理和化学性能。例如,通过热处理可以增强基材的尺寸稳定性和耐热性,提高PCB的使用寿命。

最后,表面处理是为了保护PCB免受环境因素的影响,如氧化、腐蚀等。常见的表面处理方法有喷锡、沉金、OSP等,不同的处理方法适用于不同的应用场景。

在整个PCB打样过程中,质量控制是不可或缺的一环。从原材料的检验到每个生产步骤的监控,再到最终产品的测试,都需要严格的质量管理体系。只有通过层层把关,才能确保每一块PCB都符合高标准的要求。

线路板PCB打样是一个复杂而精细的过程,它涉及到多个技术领域和专业知识。通过对打样流程的深入了解和技术要点的掌握,我们可以更好地控制PCB的质量,为电子制造业的发展提供坚实的基础。